1、技术简介 >>>

焦侧除尘系统负责出焦过程中焦侧炉门、导焦栅等处逸散的无组织烟尘的收集处理和超低排放。

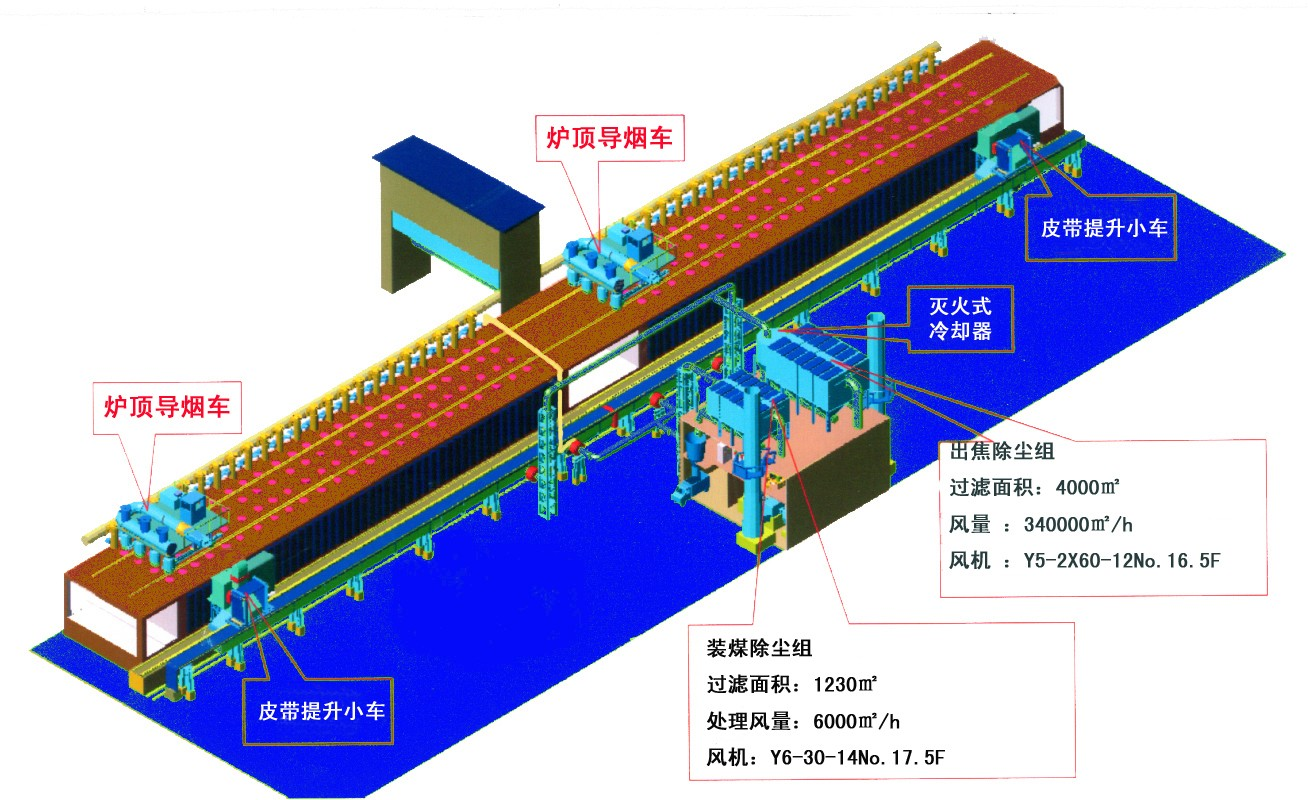

炉顶高压氨水侧吸管导烟系统和机侧除尘系统负责装煤、推焦等作业过程中整体烟尘治理。炉顶设侧吸管导烟车,利用高压氨水在桥管形成的负压作用将装煤过程中炉顶放散孔逸散的荒煤气通过相邻炭化室导入集气管内;机侧 SCP 一体机装煤时产生的炉头烟及推焦摘门、推焦杆产生的烟尘采用 SCP 一体机车载除尘罩+机侧炉头专用烟尘捕集装置+U 型导烟管+水封集尘管道+工艺管道+机侧地面除尘站工艺,实现整体综合收集烟尘和超低排放。

焦化厂地面站布袋除尘器的优点

(1) 装煤除尘采用非燃烧方式兑入大量的空气,烟尘中的可燃成分含量远低于爆炸下限,保证了烟尘进入除尘大系统中是安全的;

(2) 焦侧除尘系统收集的是干燥的焦粉和气体能有效的吸收装煤烟尘中的有害成分、焦油和水分,不需考虑除尘设备的保温、加热、防结露等措施;

(3) 采用低压管喷脉冲除尘器大大的提高了除尘器的清灰能力,防止粉尘粘结滤料,而增大系统阻力。

2、焦侧除尘系统 >>>

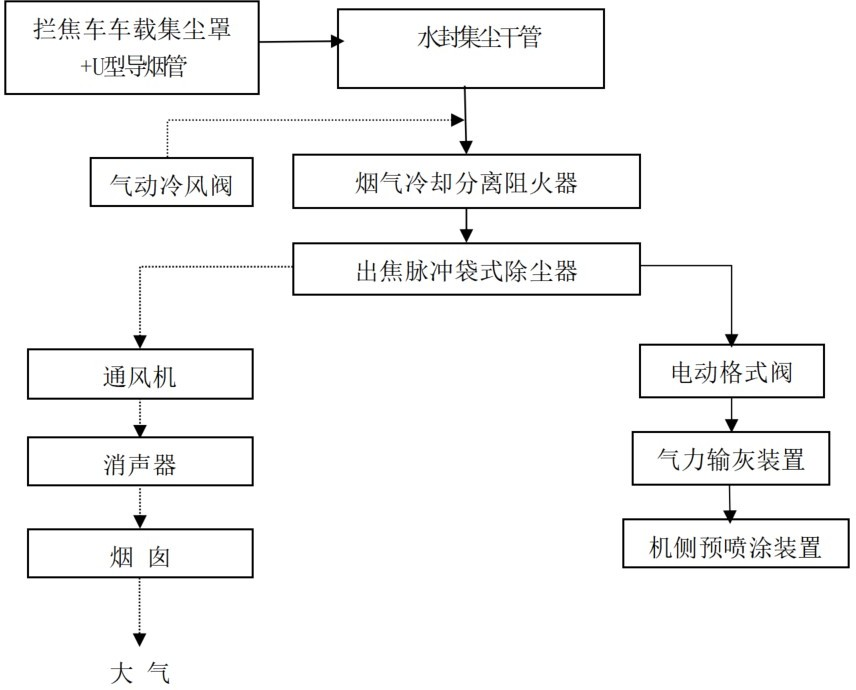

焦侧地面除尘站设置在焦侧预留空地,利用拦焦车车载集尘罩、U 型导烟管和水封槽转换设备,使烟尘由集气罩上口经水封槽集尘干管导入集尘管道,实现出焦烟尘的收集。拦焦车车载集尘装置由车辆厂家负责,包括收集熄焦车(或焦罐)逸散烟尘的不锈钢大集尘罩、收集焦侧炉头逸散烟尘的小集尘罩及增压风机机组、与 U 型导烟管连通的汇总风管、管道切换阀、在水封槽内运行的 U 型导烟管。出焦水封槽集尘干管是出焦过程中,将烟气由拦焦车导通到焦侧地面除尘站的枢纽。烟尘被导入地面除尘站净化处理后颗粒物排放符合超低排放要求,即排气筒颗粒物排放浓度<10mg/m³。

a 供货

包括:焦侧除尘水封装置、高温烟尘冷却分离阻火器、出焦阻火型脉冲袋式除尘器、焦侧除尘通风机组、压缩空气储罐及管道、焦侧除尘连接管及附件(含管道、膨胀节、阀门、支架、平台、栏杆、钢梯)、焦侧除尘风机入口阀、焦侧除尘消声器、焦侧除尘烟囱、焦侧除尘冷风阀、排灰用格式阀、刮板输灰机、斗式提升机、粉尘储仓、料位计、仓壁振动器, 以及所有供货设备(含管道)的防腐,地面除尘系统界区内冷却水系统(含伴热)、压缩空气管道(含伴热)、起重设备、空调、电气、仪表、PLC 控制系统、随机备件、随机文件等(包括检测资料)。

b、 工艺系统描述

焦侧地面除尘站系统采用水封管+布袋除尘一体化工艺。焦炉推焦过程产生的烟尘,通过拦焦车收集到水封管,汇总进入布袋除尘器,除尘达标经引风机后从烟囱排空。

装入焦炉炭化室的煤饼经高温干馏炼成焦炭后,赤热的红焦被推焦车按顺序从炭化室推出,焦炭通过导焦栅落入熄焦车(或焦罐)内,发生破裂,并在空气中燃烧,产生大量烟气; 同时从出焦炉门顶部也有少量烟气逸散。这些烟气中有害物质以干燥细小的焦粉为主,并有少量焦油、CO、氮氧化合物、硫化物及 BaP 等。

当拦焦车走行到待出焦的炭化室,完成摘炉门和导焦栅移动到位后;将导焦栅对准待出焦的炭化室等待出焦;熄焦车(或焦罐台车)到位,通知推焦车开始推焦,同时电机车司机(拦焦车司机或推焦车司机)提前 1~2 分钟向除尘地面站发出高速启动信号,推焦开始。通风机由变频调速器控制开始由低速向高速运行,出焦时产生的大量阵发性烟尘,烟尘在热浮力及风机的作用下收入设置在拦焦机上方的大型集气罩,利用 U 型导烟管和水封槽转换设备,使烟尘由集气罩上口经水封槽集尘干管导入集尘管道。出焦水封槽集尘干管是出焦过程中,将烟气由拦焦车导通到焦侧地面除尘站的枢纽。此后烟尘经除尘管道被送入烟气阻火冷却器进行冷却并分离出大颗粒,再进入脉冲袋式除尘器,通过滤袋过滤净化;过滤后的清洁气体经除尘风机、风机出口消音器、烟囱排入大气,至此完成了一个焦侧除尘操作单元。推焦结束,停止高速信号,风机进入低速等待状态。

烟气冷却分离阻火器及脉冲袋式除尘器灰斗中的积灰定时(也可利用灰斗料位计进行排灰设置)通过电动格式阀落入刮板机中,再汇总送至斗式提升机,提升至粉尘储仓储存,在储灰仓料位计信号提示下,定期由吸卸式罐车外运。

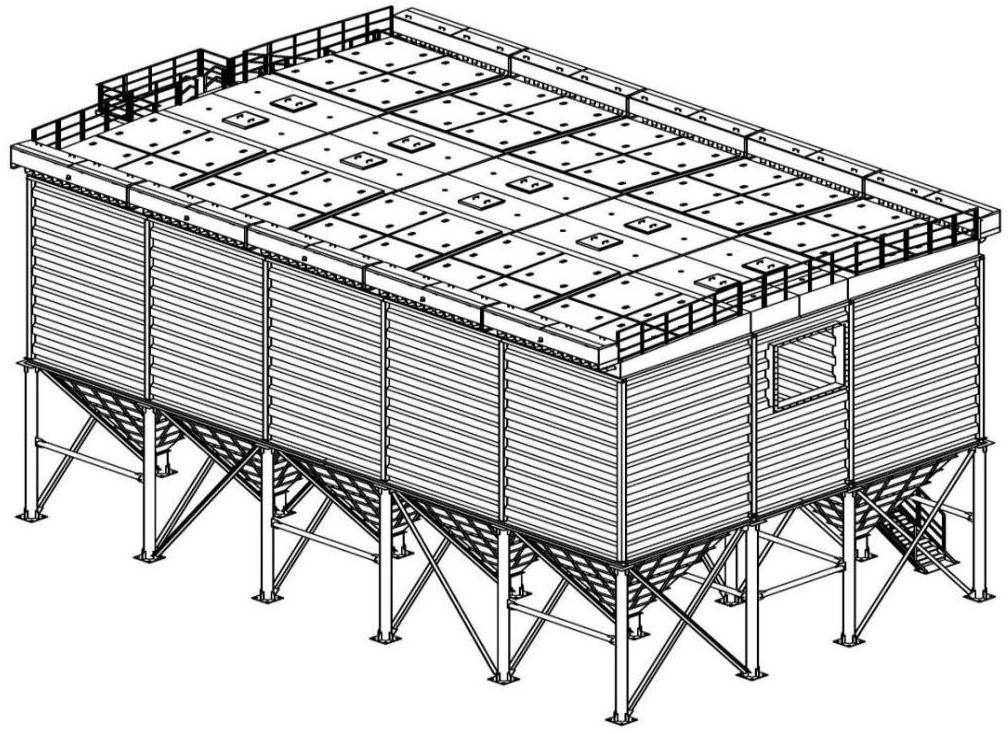

c、出焦脉冲袋式除尘器技术优势

● 低压脉冲布袋除尘器采用中间进气中间出气的布置形式,粉尘烟气经过灰斗折返进入中箱体,在进入灰斗的过程中,部分大颗粒碰撞阻风板,起到预处理作用。

● 运行阻力低。侧进上出的进风方式,流程简洁、流动顺畅,阻力低。侧进风式低压脉冲袋式除尘器,采用两个进风口从灰斗的上部进风,并设置导流板,这样避免了烟气在灰斗中流速过快,气流分布不均匀,造成粉尘的二次飞扬,阻力增加的缺点,从结构上具有降低阻力的优点。

● 排放浓度低。袋式除尘系统能实现除尘,排放浓度小于 10mg/Nm3,解决粉尘排放不达标问题。

● 过滤风速低。过滤风速<0.8m/min,除尘系统阻力小于 1500Pa。

● 滤袋材质:防静电覆膜聚酯针刺毡 550g/m2,金属纤维含量>7%,覆膜相当于起到了“一次粉尘层”的作用,物料交换在膜表面进行,使用之初就能进行有效的过滤。粉尘无法穿过,无孔隙堵塞,同时由于薄膜不粘性、摩擦系数小,故粉饼会自动脱落,确保了设备阻力长期稳定。

● 清灰效果较好。通过喷嘴对滤袋进行一对一喷吹,脉冲阀开启快速、释放气量大,在同类袋式除尘器中清灰效果较好。

● 故障少,除尘器内部无机械活动部件,故障点少;脉冲阀膜片品质优良,寿命 100 万次,除尘器能够保持长期可靠运行,较大限度满足焦炉全年连续运转的需要。

● 设置紧急旁通装置,防范烟气异常高温的危害。系统烟气突发异常高温(150℃)会烧坏滤袋,是袋式除尘器重点防范对象,也是除尘系统配制和功能的关键。

● 先进的控制系统,采用 PLC 控制系统和故障自诊断系统,实现设备运行无人值守。降低过滤风速,降低粉尘穿透力,更多的过滤小尺寸颗粒物。

● 优化清灰程序,降低清灰过程中灰斗内扬尘对过滤效果的影响。

● 优化除尘器进风管道及支管结构,减少粉尘堆积,在减少除尘器运行阻力的同时,避免短时无规律烟气颗粒物浓度飙升。

● 优化花板加工工艺,采用精密工艺加工的花板和高精度定位的喷吹管确保了喷吹短管轴线和滤袋组件轴线的同心度;通过控制花板平整度,袋笼的垂直度,共同防止滤袋之间相互碰撞和架灰。

● 利用模具对喷吹管定位开孔,并制作出喷嘴;喷吹管与花板在工厂内进行定位组装并严格验收,确保不同心度小于 1mm。

● 滤袋上段采用弹簧涨圈型式,袋口尺寸严格控制,与花板孔严密配合。密封性能好,安装可靠性高,更换便捷。

3、机侧除尘系统 >>>

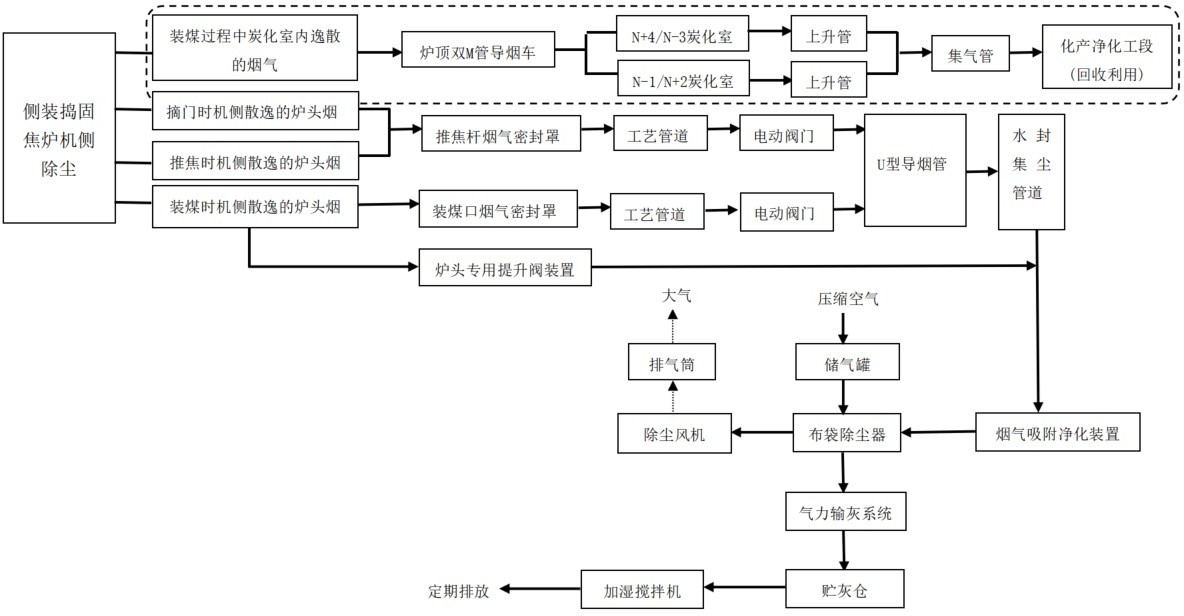

机侧地面除尘站设置在机侧预留空地,利用 SCP 一体机车载集尘装置、U 型导烟管和水封干管,使烟尘由集气罩上口经 U 型导烟管、水封槽集尘干管导入集尘管道。机侧炉头烟尘捕集装置实现装煤及推焦过程中自机侧炉头、炉门框周围、车辆周边等处逸散烟尘的全过程收集。SCP 一体机车载集尘装置+U 型导烟管由车辆厂家负责,包括车载全密闭式集尘厢、风管、管道切换阀、U 型导烟管等。机侧炉头烟尘捕集装置收集的炉头烟尘连接管道沿煤塔炉间台引出和水封槽集尘干管以三通的方式汇入工艺连接管道并导入地面除尘站净化处理,颗粒物排放符合超低排放要求,即排气筒颗粒物排放浓度<10mg/m³。在除尘站工艺管道入口处设置快速切断阀,避免在系统断电时装煤烟尘进入地面除尘站,造成煤气浓度激增,发生爆炸事故。

a、供货

包括:机侧炉头烟收集装置(含炉头烟收集罩、烟气转换阀、管道伸缩节、负压平衡阀、除尘干管、泄爆阀等)、机侧除尘水封干管、烟气吸附净化装置、装煤脉冲袋式除尘器、机侧除尘通风机组、压缩空气储罐及管道、机侧除尘连接管及附件(含管道、膨胀节、阀门、支架、平台、栏杆、钢梯、)、粉尘储存仓、机侧除尘风机入口非常阀、机侧除尘消声器、机侧除尘烟囱、机侧除尘冷风阀、快速切断阀、排尘用格式阀、料位计、刮板输灰机、斗式提升机、以及供货设备(含管道)的防腐,地面除尘系统界区内冷却水系统(含伴热)、压缩空气管道(含伴热)、起重设备、空调、电气、仪表、PLC控制系统、随机备件、随机文件等(包括检测资料)。

b、 工艺系统描述

推焦/装煤开始前,炉顶导烟车、推焦/装煤车走行到位,导烟车电液动推杆伸出,推动设置在机侧炉顶对应炭化室的炉头烟转换阀提升杆,使炉头集尘罩通过除尘管道与地面站导通; 车载烟气封闭集尘罩与焦炉机侧集尘罩相互结合在机侧炉门顶部及两侧炉柱之间形成一个相对密闭的空间。由车辆向除尘地面站发出指令信号,通风机由变频调速器控制开始由低速向高速运行。摘/挂炉门时及推焦/装煤过程中由机侧炉头散发的烟尘在负压作用下,经封闭罩及炉顶烟尘捕集装置、连接管、U型导烟管导入水封集尘管。收集烟尘先进入烟气吸附净化装置除去烟气中的焦油及絮状炭黑灰,再进入装煤脉冲袋式除尘器,利用滤袋过滤净化。过滤后的气体经除尘风机、风机出口消音器、烟囱排入大气,至此完成了一个除尘操作单元。

4、设备相关照片 >>>