技术背景 >>>

炼焦过程中,从炭化室上升管逸出的750℃~850℃荒煤气带出热量占焦炉总热量的30~36%。为冷却荒煤气,须喷洒大量70℃~75℃循环氨水,循环氨水大量蒸发将高温荒煤气冷却到82~85℃,再经初冷器冷却到22℃~35℃,大量热能白白损失:其中约75%~80%用于蒸发氨水、10%~15%用于氨水升温,其余10%为集气管散热损失。因荒煤气产量大、上升管出口温度高,高品位热能浪费严重,回收这部分热量已成为节能行业关注的焦点。

技术简介 >>>

针对目前焦化行业炼焦炉荒煤气高品位显热损失严重、增加炼焦工序能耗、抬高生产成本的无奈现状,经多年研究荒煤气高温显热回收技术和多次进行中间试验,我公司开发成功焦炉荒煤气显热回收工业化装置,并于2014年应用成功,解决了焦炉荒煤气上升管显热回收利用三大技术难题:挂焦油、结石墨、漏水汽。公司研发的新型纳米显热回收工业化装置,可直接产≤2.5MPa饱和蒸汽,并可以加热蒸汽至350~450℃,实现余热发电和化产车间无管式炉富油加热及间接蒸氨综合能源环保收益,同时解决了上升管胀管、冒黑烟等技术难题。总之,我司研发的无应力复合间壁式上升管换热器(中科评字[2022]第6823号)的技术水平国内领先,可靠性更高、热回收率更高、适应范围更广。

陕西驭腾核心技术采用整体无缝合金一次成型换热器,内部至外部结构经过特殊处理。上升管内壁喷涂多层纳米自洁材料,整个上升管换热器解决了漏水、结石墨、挂焦油等。实现长周期、安全、稳定运行。

主要优势如下 >>>

Ø 市场占有率、认可度高,工程案例多、运行时间长。

Ø 系统安全稳定,特别是上升管换热器,产汽量高、故障率低、检修率低,设计使用寿命长达15年以上。

Ø 上升管换热器内壁配以纳米自洁材料,经过高温后内表面形成均匀光滑而又坚固的釉面,均匀光滑、无死角、避免结石墨和挂焦油。

Ø 上升管内筒研发阶段经受了干烧、通水、再干烧、再通水的实际考验,上升管不漏水,内筒完好不变形。

Ø 控制系统简单,运行可靠、稳定,调试正常后实现无人值守。

与传统工艺相比,本技术优点如下 >>>

1、避免了换热器内筒漏水、挂焦油结石墨、冒黑烟等现象的出现;

2、解决了换热器在启动和停止过程中的不适应性问题,使设备在高温下(1400℃)能够正常运行;

3、回收利用的荒煤气显热可直接产≦2.5MPa饱和蒸汽,并可产生350~450℃的过热蒸汽;

4、该技术余热利用输出的“产品”是焦化行业化产工段刚性需求能源介质压力≦2.5MPa的饱和蒸汽,具有良好经济效益,因此各焦化企业对此项技术认知度高,技术推广前景广阔。

5、蒸汽产量高

4.3米焦炉吨焦产蒸汽量≧85kg

5.5米焦炉吨焦产蒸汽量≧110kg

6米焦炉吨焦产蒸汽量≧120kg

7米焦炉吨焦产蒸汽量≧140kg

蒸汽去向 >>>

(1)直接并入焦化内部管网,用于焦化厂化工工艺、供暖、煤调湿等使用用于厂区内部自耗或直接出售;

(2)可用于替代化产粗苯管式炉、蒸氨管式炉;

(3)可直接用于发电,增加厂区自备发电量。

经济效益 >>>

以6米年产110万吨焦炉为例:

可产0.8~2.5Mpa饱和蒸汽约13.2万吨,按照市场价120元/吨计 ,年产生经济效益1584万元左右。 能源介质价格各焦化企业有所不同,其运行成本也有所差异。

年利润总额:约 1300 万元 。

静态投资回收期:18 个月~30 个月。

采用我公司技术实施该项目,整体静态回报周期可以控制在3年以内。项目纯收益率不低于50%,属于高回报、低风险、高科技、符合国家产业政策项目。

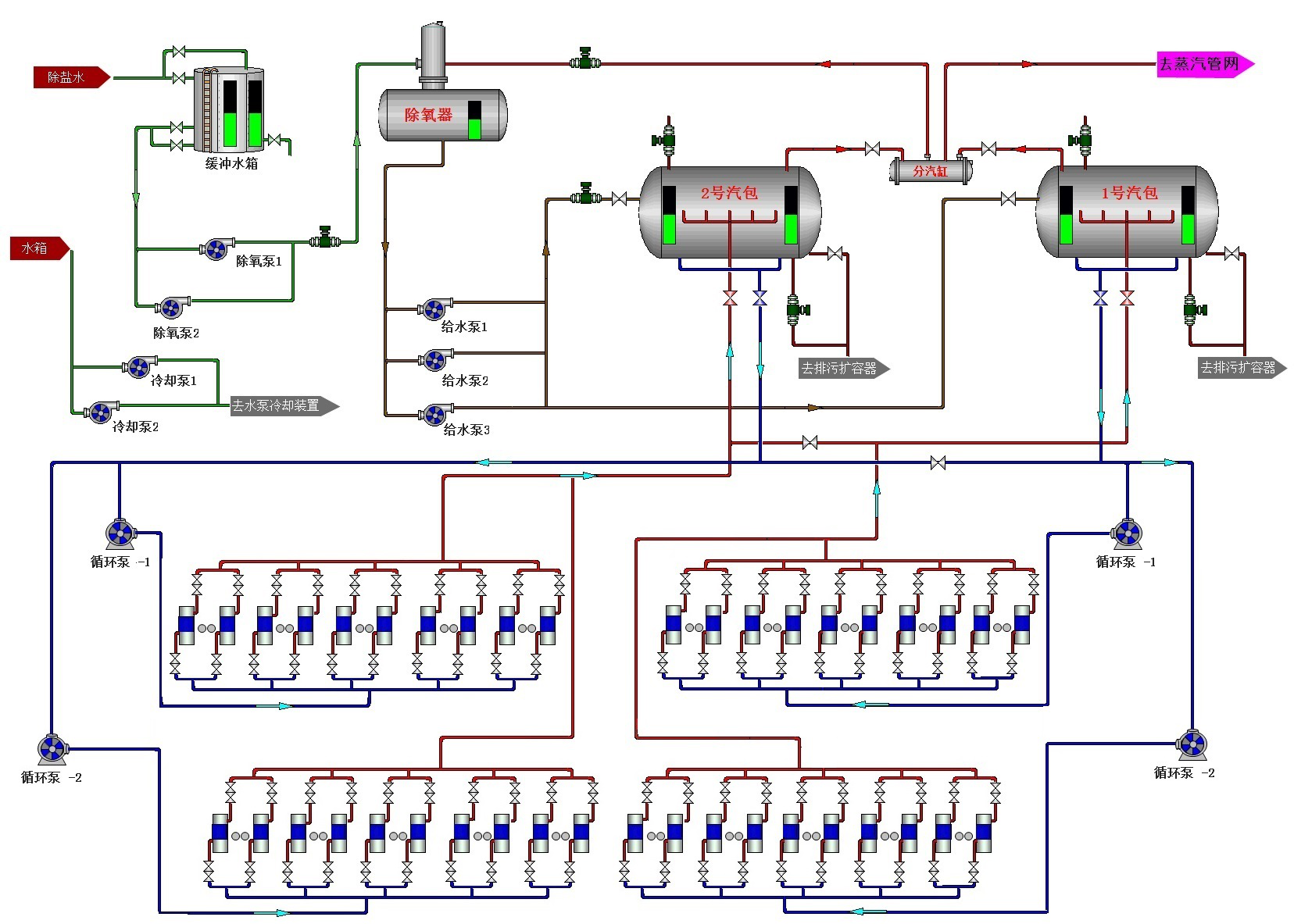

工艺流程 >>>

能源环保综合收益

1、无管式炉脱苯及蒸氨技术

技术背景 >>>

经长期生产实践发现,采用管式炉脱苯存在诸多问题,严重影响化产工段的安全生产及循环洗油消耗量。

(1)管式炉存在重大安全隐患,严重影响粗苯工段的安全生产。

(2)管式炉的高温加快了洗油的变质速度,造成洗油消耗加大。管式炉炉膛内温度在 700℃以上,富油长期在此温度下运转,与管壁接触部分富油局部温度偏高,使得富油中的不饱和化合物在高温下发生聚会反应的速率加快,循环洗油质量恶化,影响洗苯效果, 造成洗油消耗增加。

(3)管式炉消耗焦炉煤气,排烟温度约 400℃,其浪费资源, 不经济;产生污染环境废气。

技术介绍 >>>

富油换热技术:

采用富油换热器技术,利用焦炉荒煤气显热产生的1.5MPa 201℃的饱和蒸汽经过蒸汽管道输送进入富油加热器,在富油加热器中蒸汽与富油换热,富油由135℃被加热到185℃进入脱苯塔。同时利用上升管过热器产生350~400℃的蒸汽用于脱苯塔。

采用水蒸气间接蒸氨工艺技术:

利用饱和蒸汽进入再沸器加热蒸氨废水,废水汽化产生的蒸汽与入塔的剩余氨水逆向接触换热,将固定铵盐分解,氨汽蒸出,塔顶氨汽经分缩器冷却后入饱和器,蒸氨废水用泵打出经氨水换热器、废水冷却器冷却后大部分送往生化车间,少部分进脱硫工段配5%NaOH溶液,循环利用。

工艺流程简图如下 >>>

2、煤焦化—生产区域余热综合利用成套技术

技术背景 >>>

煤焦化厂焦炉可用热源主要有两部分,一部分来自焦炉高温烟道气,另一部分来自焦炉上升管高温荒煤气。目前此部分热量没有得到较高利用,存在较大热量损失和浪费,鉴于此,焦化厂可建设焦炉荒煤气及焦炉烟道气余热产蒸汽项目并配套建设蒸汽联合发电机组,增加厂区自备发电量,以达到能源可利用,对焦化厂的长期发展有着重要意义。

技术简介 >>>

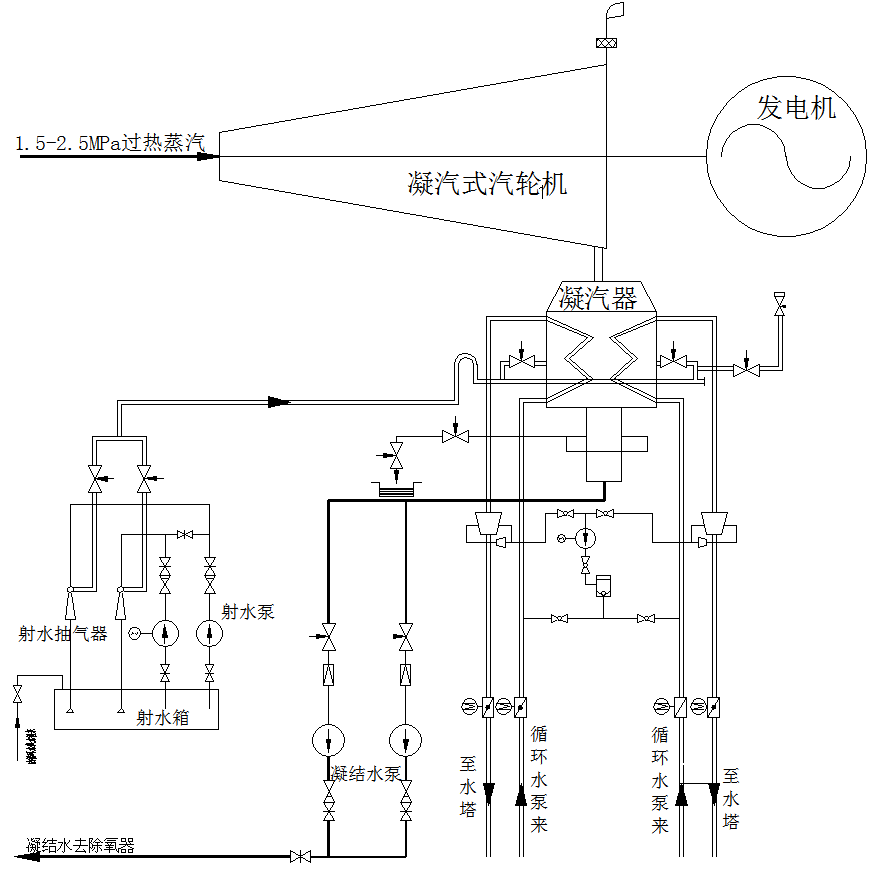

本技术主要是来自焦炉荒煤气和烟道气余热所产生的1.5~2.5MPa饱和蒸汽汇总混合后进入焦炉上升管过热器继续换热产生1.5MPa,260~290℃的过热蒸汽,过热蒸汽去凝气式汽轮机发电。做完功的低压蒸汽经凝汽器冷却后通过凝结水泵输出,回收利用。发电机所发电能并入厂区电网,增加厂区自备电量。

工艺简图如下 >>>

项目业绩及应用案例>>>

序号 | 项目名称 | 焦炉规格 | 年产量 | 项目投运时间 | 吨焦产汽量 |

1 | 莱芜钢铁集团有限公司6米焦炉荒煤气显热回收利用项目 | 2×55孔6米 | 110万吨 | 2018.10 | 产生0.8MPa饱和蒸汽约合120kg/吨焦 |

2 | 陕西陕焦化工有限公司5.5米焦炉荒煤气显热回收利用项目 | 2×60孔5.5米 | 120万吨 | 2019.8 | 产生0.7MPa饱和蒸汽,约合110kg/t焦 |

3 | 陕西黄陵煤化工有限责任公司1#2#焦炉荒煤气显热回收利用项目 | 2×65孔5.5米 | 130万吨 | 2019.11 | 产生0.7MPa饱和蒸汽,约合110kg/t焦 |

4 | 陕西黄陵煤化工有限责任公司3#4#焦炉荒煤气显热回收利用项目 | 2×65孔5.5米 | 130万吨 | 2019.12 | 产生0.7MPa饱和蒸汽,约合110kg/t焦 |

5 | 陕西龙门煤化工有限责任公司1#2#焦炉荒煤气显热回收利用项目 | 2×65孔双集气管5.5米 | 130万吨 | 2020.6 | 产生0.7MPa饱和蒸汽,约合130kg/t焦 |

6 | 陕西陕焦化工有限公司4.3米焦炉荒煤气显热回收利用项目 | 2×50孔4.3米 | 70万吨 | 2020.9 | 产生0.7MPa饱和蒸汽,约合85kg/t焦 |

7 | 陕西黄陵煤化工有限责任公司5.5米焦炉无应力复合间壁式上升管余热回收项目 | 2×65孔5.5米 | 2020.1 | 产生1.6~4.0MPa饱和蒸汽,约合100kg/t焦 | |

8 | 临沂钢铁投资集团不锈钢有限公司6.25米焦炉荒煤气显热回收利用项目 | 2×50孔6.25米 | 110万吨 | 2022.1 | 产生1.6~2.5MPa饱和蒸汽,约合110kg/t焦 |

9 | 洛阳龙泽能源有限公司利用5.5米焦炉荒煤气显热实现化产车间无管式脱苯能源环保综合收益项目 | 2×51 孔6.25米 | 100万吨 | 2021.8 | 产生1.6~2.0MPa饱和蒸汽,0.6~0.8MPa,350~400℃过热蒸汽,约合90kg/t焦 |

10 | 锦州丰安实业有限责任公司6.25米焦炉荒煤气显热回收利用项目 | 2×65孔6.25米 | 150万吨 | 2022.10 | 产生0.8MPa饱和蒸汽,约合110kg/t焦 |

11 | 陆良景兴焦化有限公司5.5米焦炉荒煤气显热回收利用项目 | 2×55孔5.5米 | 110万吨 | 2022.3 | 产生0.6~0.8MPa饱和蒸汽,约合110kg/t焦 |

12 | 宁夏庆华5.5米焦炉荒煤气显热回收利用项目 | 4×55孔5.5米 | 220万吨 | 2022.9 | 产生1.6~2.5MPa饱和蒸汽,0.6~0.8MPa,350~400℃过热蒸汽,约合95kg/t焦 |

13 | 徐州龙兴泰能源科技有限公司6.25米焦炉荒煤气显热回收利用项目 | 4×65孔6.25米 | 300万吨 | 2023.1 | 产生0.8MPa饱和蒸汽,约合110kg/t焦 |

14 | 陕西龙门煤化工有限责任公司3#4#、7#8#焦炉荒煤气显热回收利用项目 | 4×65孔双集气管5.5米 | 260万吨 | 2023.4 | 产生1.6~2.5MPa饱和蒸汽,约合120~130kg/t焦 |

15 | 内蒙古黑猫煤化工有限公司7.36米焦炉荒煤气显热回收利用项目(非强制循环) | 88孔7.36米 | 130万吨 | 2023.8 | 产生0.8MPa饱和蒸汽,约合110kg/t焦 |

16 | 内蒙古庆华集团腾格里煤化有限公司5.5米焦炉荒煤气显热回收利用项目 | 2×55孔5.5米 | 110万吨 | 2022.9 | 产生1.6~2.5MPa饱和蒸汽,0.6~0.8MPa,350~400℃过热蒸汽,约合95kg/t焦 |

17 | 唐山宝利源5.5米焦炉荒煤气显热回收利用项目 | 2×55孔5.5米 | 110万吨 | 2023.4 | 产生1.6~2.5MPa饱和蒸汽,约合95kg/t焦 |

18 | 济源天龙焦化5.5米焦炉荒煤气显热回收利用项目 | 2×65孔5.5米 | 130万吨 | 施工阶段 | 产生1.6~2.5MPa饱和蒸汽,0.6~0.8MPa,350~400℃过热蒸汽,约合110kg/t焦 |

19 | 浩海煤化5.5米焦炉荒煤气显热回收利用项目 | 2套2×65孔5.5米 | 200万吨 | 施工阶段 | 产生1.0~2.0MPa 饱和蒸汽,约合110kg/t焦 |

20 | 贵州骐信实业有限公司煤炭深加工及综合利用项目 | 2×60孔6.25米 | 147万吨 | 施工阶段 | 产生3.0MPa 饱和蒸汽,约合110kg/t焦 |